Kosztowne naprawy pieca można znacznie ograniczyć, jeśli dział utrzymania ruchu wdroży kulturę konserwacji zapobiegawczej, w tym właściwe smarowanie. W przypadku wewnętrznego otworu oponowego pieca, smarowanie jest kluczowym i priorytetowym

zadaniem konserwacyjnym zapewniającym niezawodne działanie pieca i wydłużającym jego żywotność.

Kluczem do zapewnienia niezawodnej pracy pieca w cementowni jest konserwacja zapobiegawcza, a w szczególności właściwe smarowanie.

Skutki niewystarczającego smarowania

Niewystarczające lub niewłaściwe smarowanie pieców obrotowych może prowadzić do poważnych uszkodzeń, w tym erozji okładzin ciernych, spawania na zimno, owalności, zużycia i utraty materiału ogniotrwałego.

Erozja podkładki ścieralnej

Gdy korpus pieca obraca się, pierścienie obracają się niezależnie, podtrzymując korpus. Podczas ruchu, piece są narażone na ekstremalne naprężenia metal-metal, które powodują tarcie ślizgowe i toczne, co skutkuje ich zużyciem i innymi uszkodzeniami. Chociaż podkładki cierne są zaprojektowane tak, aby były trwałe i zużywały się z czasem, poważne uszkodzenia są możliwe, jeśli zaniedba się ich konserwację. Smarowanie może wydłużyć żywotność tych podkładek chroniąc elementy pieca dłużej niż ich normalna oczekiwana żywotność.

Spawanie na zimno

Wiele pieców cierpi z powodu spawania na zimno lub procesu łączenia się dwóch metali w kontakcie. Problemy takie mogą prowadzić do kosztownych uszkodzeń, które wymagają natychmiastowej naprawy, a w związku z tym do poważnego zatrzymania produkcji. Ten rodzaj uszkodzeń jest szczególnie widoczny, jeśli powierzchnie nie są odpowiednio nasmarowane.

Owalność i utrata ogniotrwałości

Owalność jest miarą odkształcenia powłoki podczas obrotu pieca. Erozja podkładek ciernych spowoduje zwiększone pełzanie, co z kolei umożliwia wystąpienie warunków owalności. Innymi słowy, zwiększone pełzanie może prowadzić do spłaszczenia górnej części płaszcza pieca i pierścienia. W miarę jak kształt skorupy zmienia się z okręgu na owal, integralność mechaniczna materiału ogniotrwałego zostaje naruszona do punktu zawalenia. koszty naprawy i konserwacji nie obejmują nieplanowanego zatrzymania produkcji wymaganego do przeprowadzenia niezbędnych napraw.

Pomiar i ocena pełzania

Prostą odpowiedzią na rosnące pomiary pełzania jest smarowanie. Pełzanie, które wzrasta poza pierwotnie zaprojektowane pomiary, wskazuje na niewystarczające smarowanie. Zawsze, gdy nie ma wysokiej jakości środka smarnego, kontakt metal-metal powoduje erozję podkładek ciernych. Aby określić średnie pełzanie pieca, operator oznacza powłokę i oponę. Po 10 obrotach sprawdza odległość między znakiem na pierścieniu pieca, a znakiem na powłoce pieca. Następnie pomiar ten jest dzielony przez 10, aby określić średnią odległość pełzania.

Smarowanie pieca cementowego

Celem powinno być utrzymanie oryginalnego znaku odległości pełzania dla optymalnej pracy pieca. W przeciwnym razie podkładki cierne ulegają zużyciu i będą wymagały naprawy lub wymiany.

Duża ilość pełzania (ponad 2,5 cm) jest zazwyczaj oznaką, że klocki cierne wymagają naprawy lub wymiany. Znaczne pełzanie może skutkować utratą powłoki ogniotrwałej. Bez odpowiedniego smarowania pierścieni zużycie powierzchni klocków ciernych będzie niewątpliwie postępować w szybkim tempie. Odwrotnie, podczas gdy niewielka ilość pełzania jest pożądana, zerowe pełzanie jest niezwykle problematyczne i należy go unikać. Jeśli piec ma zerowe pełzanie, powłoka pieca rozszerzyła się w stosunku do obręczy i została zablokowana. Rozszerzenie powłoki poza zaprojektowane granice powoduje „butelkowanie koksu” i odkształcenie powłoki pieca. Prawidłowe smarowanie może utrzymywać obręcz i powłokę w ruchu obrotowym, aby umożliwić kontrolę nad piecem i zapobiec blokowaniu i butelkowaniu koksu.

Znaczenie cotygodniowego smarowania

Przypadek 1

W pierwszym przykładzie drugi filar (od gorącego końca) czteropalnikowego pieca cementowego wymagał wymiany płaszcza pod pierścieniem jezdnym i pierścienia jezdnego. Piec był w użyciu przez około 10lat, a szczelina między powłoką, a pierścieniem wzrosła do około 6,35 cm (2,5 cala). Był to stan nie do zaakceptowania i poważnie uszkodził materiał ogniotrwały, biorąc pod uwagę, że szczelina wynosząca tylko 3 mm (0,125cala) jest uważana za dopuszczalną. Po usunięciu starych komponentów, zakres uszkodzeń był w pełni widoczny. Wżery powstały zarówno na otworze pierścienia, jak i na powierzchni klocków były bardzo głębokie. Niektóre podkładki podtrzymujące skorupę zostały z tego powodu przecięte na pół. Powierzchnia styku po wewnętrznej stronie opony była w podobnym stanie. Wyglądało to tak, jakby ktoś przejechał po niej łyżką do lodów. Uważa się, że nigdy nie stosowano smarowania na stykach opony i jej elementów podtrzymujących. Gdyby zastosowano smarowanie, można by było uniknąć tych problemów.

Przypadek 2

W drugim przykładzie, drugi filar (od gorącego końca) pieca wapienniczego z czterema filarami musiał mieć wymienioną powłokę podpierścieniem jezdnym. Ten piec również był w użyciu przez około 10 lat, jednak szczelina między powłoką, a oponą była normalna. Nieprawidłowo proporcjonalna grubość płyty powłoki i brak stożków w miejscach zmian grubości płyty spowodowały poważne pęknięcia spoiny po obu stronach pierścienia. Ponieważ pęknięcia te pojawiały się ponownie, wymieniono powłokę podpierścieniem, a sam pierścień ponownie wykorzystano. Po ponownym założeniu pierścienia w celu usunięcia uszkodzonego cylindra, otwór był w pełni widoczny. Odsłonięte powierzchnie styku były w zgoła innej kondycji technicznej – jak te opisane w pierwszym studium przypadku. Powierzchnie te były nie tylko gładkie i stosunkowo niezniszczone, ale wnętrze pierścienia wyglądało jak chromowane.

Wynik był uderzający dzięki regularnemu stosowaniu smaru. Dalsze badania wykazały, że używanym smarem był dostępny w sprzedaży smar specjalnie opracowany do opon pieców. Po 10 latach eksploatacji stan tych powierzchni był widocznie lepszy niż powierzchnie obrabiane oryginalnie – po raz kolejny dowodząc, że lepiej smarować niż nie smarować.

Proaktywne smarowanie i wybór właściwego środka smarującego

W dłuższej perspektywie proaktywne podejście do smarowania obniży koszty i zwiększy produkcję, po prostu zmniejszając zużycie. Wymagane jest bardzo niewiele działań, aby ulepszyć komponenty pieca i szybkość działania. Wszystko, czego potrzeba, to co tygodniowe stosowanie odpowiedniego środka smarnego, aby zmaksymalizować żywotność sprzętu.

Nie wszystkie smary do pieców są tej samej jakości i dają takie same rezultaty. Niektóre, wykonane ze składników niskiej jakości, mogą powodować niebezpieczne zagrożenia pożarowe i oferują bardzo mało korzyści smarnych w zakresie ochrony przed zużyciem. Zbadanie składników środka smarnego przed jego zastosowaniem pozwoli uniknąć uszkodzeń podzespołów pieca, długoterminowych kosztów napraw i nieplanowanych przestojów. Wybierając najlepszy produkt do smarowania opon pieca, należy przeprowadzić pewne badania i konsultacje z producentami środków smarnych, aby upewnić się, że produkty przynoszą pożądane korzyści. Zakup najtańszej opcji jest nieproduktywny, ponieważ doprowadzi do większych kosztów naprawy i nieplanowanych przestojów.

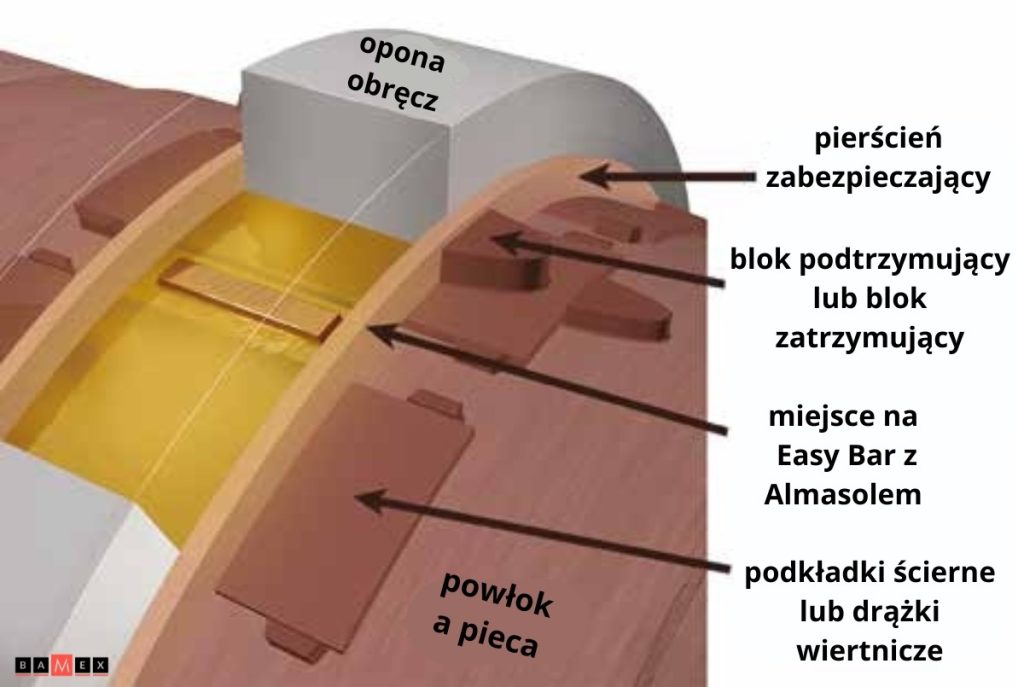

Aplikacja pręta smarującego jest niezwykle łatwa i zajmuje mniej czasu niż tradycyjne metody, co sprawia, że sztabki smarne są popularnym wyborem do smarowania pieca. Aplikacja polega na włożeniu sztabki pomiędzy elementy wypełniające pieca. Narzędzia takie jak Easy Bar Lubricator® są dostępne – choć nie są wymagane – aby jeszcze bardziej ułatwić ten proces. By uzyskać najlepsze rezultaty, sztabki należy aplikować co tydzień, a ilość należy określić na podstawie konkretnych pomiarów pieca przy każdej oponie.

Sztabki smaru stałego zawierają smary, dodatki i stałe spoiwo, które topi się w kontakcie. Gdy pasek jest umieszczony między otworem pierścienia, a skorupą, spoiwo topi się – nie pozostawiając żadnych pozostałości – a ruch obrotowy pieca rozprowadza stałą warstwę smaru, która pokrywa powierzchnię otworu pierścienia i bloków zatrzymujących.

Cienka, odporna na temperaturę powłoka tworzy barierę pomiędzy ruchomymi powierzchniami, wypełniając mikroskopijne niedoskonałości i zapewniając ochronę przed spawaniem na zimno.

Należy zachować ostrożność przy wyborze odpowiedniej sztabki smarnej. Podczas gdy rozmiary paska mogą się nieznacznie różnić w zależności od marki, charakterystyka wydajności różni się drastycznie. Biorąc pod uwagę wysokie temperatury powłoki pieca, punkt samozapłonu listwy smarującej powinien być szczególnie brany pod uwagę w celu ochrony pracowników przed niebezpiecznymi płomieniami, odrzutami i innymi zagrożeniami. Spoiwa zawierające woski lub oleje, czy to na bazie ropy naftowej, czy rolniczej, mają punkty samozapłonu wynoszące około 288-371˚C. Tak niska tolerancja może stwarzać obawy dotyczące bezpieczeństwa pracowników i okazać się ogólnie bezużyteczna – marnując czas i pieniądze na nieefektywny produkt. Skład chemiczny i właściwości smarne muszą być również czynnikami przy podejmowaniu decyzji, który środek smarny najlepiej sprawdzi się w piecu. W zależności od producenta i wybranego przez niego środka wiążącego i składu, temperatury powłoki pieca wynoszące 200˚C lub wyższe mogą mieć wpływ na zdolność środka smarnego do ochrony podzespołów przed zużyciem i erozją. Jednakże, gdy zostanie wybrany właściwy, wysokiej jakości środek smarny, operatorzy zauważą wydłużoną żywotność podkładek ściernych, ochronią materiał ogniotrwały i utrzymają pożądane pełzanie. Ponadto, uniknie się niebezpiecznego zapłonu, zapewniając bezpieczeństwo.