W układach hydraulicznych maszyn przemysłowych stabilna temperatura oleju jest niebywale ważna dla ich niezawodności i żywotności. Przegrzewanie cieczy roboczej prowadzi do spadku wydajności, przyspieszonego zużycia elementów i potencjalnych awarii. Jak zatem lepiej chronić system przed skutkami nadmiernego nagrzewania i utratą sprawności? Ważne jest stosowanie olejów hydraulicznych z dodatkami uszlachetniającymi, a także stały monitoring smarowania w zakładzie. Sprawdź szczegóły wraz z ekspertami Bamex.

Poznaj główne przyczyny przegrzewania oleju hydraulicznego

Podstawową przyczyną wzrostu temperatury oleju hydraulicznego w różnorodnych aplikacjach przemysłowych jest nadmierna utrata energii w postaci ciepła w wyniku tarcia i strat ciśnienia. W układach o zbyt wysokim ciśnieniu roboczym lub nieszczelnym obiegu zastosowany środek doświadcza wzmożonego oporu przepływu, a to przekłada się właśnie na generowanie ciepła w zaworach, przewodach i siłownikach. Do przegrzewania oleju hydraulicznego w maszynach przemysłowych często dochodzi także w wyniku niewłaściwego doboru lepkości środka hydraulicznego. Warto wiedzieć, że zbyt gęsty olej zwiększa opory ruchu, natomiast zbyt rzadki pogarsza właściwości smarne i prowadzi do wzrostu temperatury.

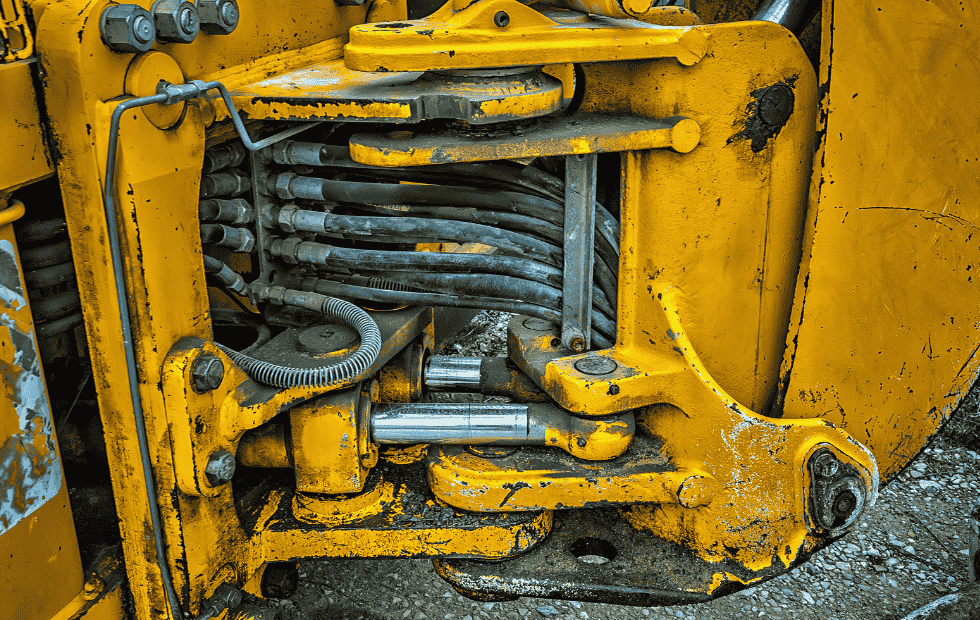

Innym czynnikiem jest przeciążenie układu. Długotrwała praca maszyny z maksymalnym obciążeniem hydraulicznym zwiększa ciśnienie i temperaturę cieczy. Oczywiście należy zwrócić przy tym uwagę na elementy powiązane – znaczenie ma zatem zanieczyszczenie filtrów, które ograniczają przepływ oleju i powodują wzrost lokalnych temperatur.

Warto wiedzieć!

W praktyce do przegrzewania oleju hydraulicznego najczęściej dochodzi w ramach kumulacji kilku czynników jednocześnie, a więc przy braku równowagi między ciśnieniem, lepkością, wydajnością chłodzenia, a nawet samą czystością oleju.

| Przyczyna | Opis | Wpływ na temperaturę oleju |

|---|---|---|

| Nadmierne obciążenie układu | Praca pod wysokim ciśnieniem i dużym obciążeniem. | Zwiększone tarcie i opory przepływu, wzrost ciepła. |

| Zanieczyszczenia w oleju | Obecność cząstek stałych, wilgoci, metali. | Osłabienie właściwości smarnych, wzrost tarcia. |

| Niewłaściwy dobór oleju | Zła lepkość lub mieszanie różnych typów olejów. | Zwiększone opory ruchu, gorsze smarowanie. |

| Brak lub uszkodzenie chłodzenia | Niewydolna chłodnica lub zatkane przewody. | Zahamowanie odprowadzenia ciepła, przegrzewanie. |

| Wysoka temperatura otoczenia | Praca w warunkach podwyższonej temperatury środowiska. | Trudności z utrzymaniem właściwej temperatury oleju. |

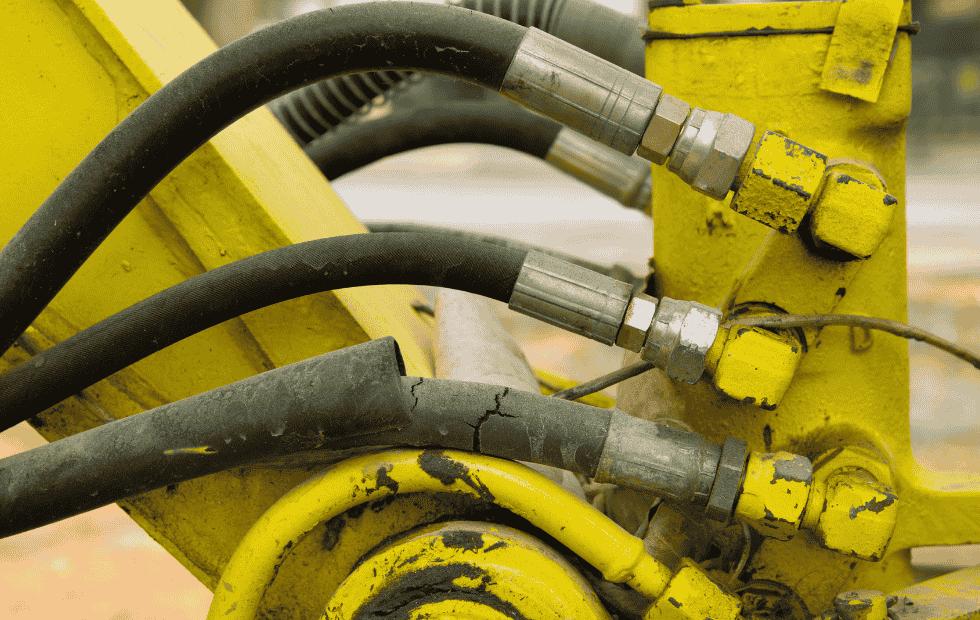

| Nieszczelności i przecieki | Olej przeciska się przez mikroszczeliny. | Utrata energii w postaci ciepła, lokalne przegrzania. |

| Uszkodzenia mechaniczne | Zużycie łożysk, uszczelnień, pomp. | Powstawanie miejscowych punktów przegrzewania. |

| Nieprawidłowa konfiguracja układu | Złe rozmieszczenie elementów, mała pojemność zbiornika. | Ograniczona wymiana ciepła i gorsza cyrkulacja oleju. |

Postaw na olej hydrauliczny MONOLEC 6520

Olej hydrauliczny MONOLEC 6520 od Lubrication Engineers, dostępny w rozwiązaniach Bamex to środek smarny zaprojektowany z myślą o eliminacji wycieków oraz stabilizacji ciśnienia w układach hydraulicznych. Dzięki unikalnej formule MONOLEC 6520 skutecznie redukuje wahania ciśnienia, co przekłada się na płynniejszą pracę pomp hydraulicznych oraz ograniczenie nadmiernego nagrzewania się elementów systemu. W praktyce zastosowanie tego oleju pozwala na znaczne wydłużenie żywotności pomp i minimalizację przestojów serwisowych.

MONOLEC 6520 to idealne rozwiązanie dla zakładów przemysłowych, które chcą podnieść niezawodność oraz efektywność swoich instalacji hydraulicznych. Zachęcamy również do zapoznania się z olejem hydraulicznym EQUIPOWER™ od LE.

Jak zanieczyszczenia wpływają na temperaturę oleju?

Zanieczyszczony olej hydrauliczny ulega przyspieszonemu nagrzewaniu z powodu zwiększonego tarcia cząstek stałych w obiegu. Obecność pyłu, rdzy, włókien uszczelnień czy metalicznych opiłków działa jak ścierniwo, które podnosi temperaturę punktową w krytycznych strefach układu. Cząstki te przyspieszają zużycie pomp i zaworów, powodując mikrouszkodzenia prowadzące do nieszczelności, a w konsekwencji – do wzrostu ciśnienia i temperatury.

Zanieczyszczenia sprzyjają także utlenianiu oleju hydraulicznego maszyn przemysłowych. Wysoka temperatura przyspiesza proces powstawania osadów i lakierów, które osadzają się na powierzchniach przewodów oraz wymienników ciepła, ograniczając ich zdolność do odprowadzania ciepła. W ten sposób układ traci zdolność do samoregulacji termicznej i wchodzi w niebezpieczny cykl narastającego przegrzewania.

Znaczenie odpowiedniego chłodzenia w układach hydraulicznych

Skuteczne chłodzenie to jeden z filarów trwałości układów hydraulicznych. W nowoczesnych maszynach stosuje się chłodnice powietrzne lub wodne, których zadaniem jest odprowadzanie nadmiaru ciepła generowanego w procesie pracy. Jeśli wymiennik ciepła jest zanieczyszczony lub jego wydajność została niedoszacowana, temperatura oleju hydraulicznego zaczyna gwałtownie rosnąć, co może doprowadzić do degradacji środka smarnego.

Równie istotne jest prawidłowe umiejscowienie chłodnicy w obiegu. Powinna być zintegrowana w punkcie o maksymalnym przepływie i wyposażona w czujnik temperatury kontrolujący cykle pracy wentylatora. W przypadku układów mobilnych wiele problemów wynika z zabrudzenia żeber chłodnicy lub nieprawidłowego poziomu cieczy chłodzącej. Regularna kontrola i czyszczenie tych elementów znacząco ogranicza ryzyko przegrzewania i utraty lepkości oleju.

Skutki przegrzewania oleju dla elementów maszyny

Podwyższona temperatura oleju hydraulicznego ma bezpośredni wpływ na wszystkie elementy instalacji.

- Degradacja właściwości smarnych prowadzi do zwiększenia tarcia w pompach, silnikach hydraulicznych i siłownikach, co z kolei przyspiesza ich zużycie.

- Wysoka temperatura powoduje pęcznienie oraz starzenie uszczelnień, w efekcie czego układ traci szczelność i wydajność. Dochodzi do zjawiska kawitacji, czyli powstawania pęcherzyków gazu, które przy implozji uszkadzają powierzchnie robocze.

- Długotrwałe przegrzewanie powoduje również rozkład dodatków uszlachetniających w oleju, zmianę lepkości oraz powstawanie osadów polimerowych ograniczających przepływ i chłodzenie.

- W skrajnych przypadkach może dojść do zapieczenia zaworów lub całkowitego zatarcia pompy hydraulicznej.

Jak regularna konserwacja może zapobiegać przegrzewaniu?

Systematyczna konserwacja i analiza oleju hydraulicznego to podstawowy sposób na kontrolowanie stanu termicznego całego układu. Utrzymanie właściwego poziomu czystości oleju poprzez regularną wymianę filtrów i stosowanie mobilnych jednostek filtrujących znacząco redukuje ryzyko przegrzewania.

Ważny działaniem profilaktycznym jest także kontrola lepkości oraz zgodności oleju z parametrami producenta maszyny. Warto pamiętać, że zbyt długie interwały wymian prowadzą do degradacji dodatków smarnych i spadku stabilności termicznej cieczy. Równie istotna jest kontrola szczelności połączeń hydraulicznych oraz regularne smarowanie uszczelnień, co z kolei ogranicza straty ciśnienia i powstawanie ciepła tarcia. W nowoczesnych systemach konserwacja obejmuje niewątpliwie także kalibrację czujników temperatury oraz weryfikację pracy chłodnicy i wentylatorów.

Metody monitorowania temperatury i stanu oleju hydraulicznego

Obserwacja temperatury i jakości oleju stała się dziś integralną częścią zarządzania układami hydraulicznymi. W zaawansowanych maszynach stosuje się czujniki termiczne sprzężone z systemem sterowania, które alarmują o przekroczeniu progów temperatury granicznej. Bardziej rozwinięte rozwiązania wykorzystują analizatory stanu oleju w czasie rzeczywistym, umożliwiające pomiar lepkości, obecności cząstek stałych i poziomu utlenienia. W zakładach przemysłowych powszechnie stosuje się też termogramy i kamerę termowizyjną, pozwalające na szybką diagnozę punktów o nadmiernym nagrzewaniu. Regularne pobieranie próbek oleju i ich analiza laboratoryjna daje pełny obraz stopnia degradacji cieczy oraz obecności zanieczyszczeń.

Dzięki wdrożeniu programu monitoringu smarowania można przewidzieć potencjalne awarie i utrzymać stabilną temperaturę pracy układu hydraulicznego, co przekłada się na wydłużenie jego eksploatacji i redukcję kosztów serwisowych. Chcesz wiedzieć więcej w tym zakresie? Zgłoś się do naszych ekspertów, którzy dobiorą do Twojej technologii właściwy smar uznanej amerykańskiej marki Lubrication Engineers.