Lepkość kinematyczna oleju to jedna z kluczowych właściwości charakteryzujących zachowanie środka smarnego w warunkach eksploatacyjnych. To właśnie ona decyduje o tym, jak szybko i łatwo ciecz przepływa w sposób kontrolowany między współpracującymi elementami maszyny, a więc w dużym stopniu determinuje skuteczność smarowania. Dla inżynierów, mechaników czy specjalistów utrzymania ruchu lepkość jest podstawowym parametrem przy doborze oleju — zarówno w silnikach, jak i w przekładniach, pompach czy układach hydraulicznych.

Pamiętaj!

W praktyce wartość lepkości kinematycznej mówi nam, jak olej zachowuje się w różnych temperaturach: czy tworzy odpowiednio gruby film smarny, który chroni metalowe powierzchnie, czy raczej staje się zbyt rzadki i traci swoje właściwości ochronne. Dobór lepkości to więc balans między odpornością na ścinanie a zdolnością do płynnego przepływu.

Lepkość kinematyczna: definicja i jednostki (cSt, mm²/s)

Lepkość kinematyczna oznacza stosunek lepkości dynamicznej do gęstości cieczy. Mówi więc nie tylko o tym, jak trudno ciecz się przemieszcza, ale też jak jej masa wpływa na opór ruchu. Jednostką lepkości kinematycznej jest milimetr kwadratowy na sekundę (mm²/s), znany też jako centystokes (cSt), gdzie 1 cSt = 1 mm²/s.

Wartość lepkości kinematycznej rośnie wraz z obniżaniem temperatury — olej staje się wtedy gęstszy — i spada, gdy ciecz się ogrzewa. To kluczowa zależność w praktyce przemysłowej, ponieważ maszyna pracuje w różnych warunkach termicznych. Olej, który ma odpowiednią lepkość przy temperaturze roboczej (np. 40 °C lub 100 °C), zapewni równowagę między ochroną a efektywnością energetyczną.

Jak mierzy się lepkość kinematyczną (dlaczego 40°C i 100°C)?

Pomiar lepkości kinematycznej odbywa się w warunkach laboratoryjnych, najczęściej przy użyciu wiskozymetrów kapilarnych. W takich urządzeniach określa się, jak długo trwa przepłynięcie określonej objętości cieczy przez cienką rurkę pod wpływem grawitacji. Ten czas — wyrażony w sekundach — po odpowiednim przeliczeniu daje lepkość kinematyczną w mm²/s.

Normy pomiarowe, takie jak ASTM D445 czy ISO 3104, określają dwie standardowe temperatury badawcze: 40 °C i 100 °C. To nieprzypadkowe wartości.

- Niższa temperatura pozwala ocenić zachowanie oleju w warunkach rozruchowych czy pracy układów hydraulicznych, gdzie liczy się łatwość przepływu.

- Z kolei 100 °C reprezentuje temperaturę typową dla silników spalinowych czy przekładni, gdzie olej musi utrzymać stabilną lepkość w warunkach wysokiego obciążenia i temperatury.

Dane uzyskane z obu pomiarów pozwalają obliczyć również wskaźnik lepkości (VI – Viscosity Index), który określa, jak mocno lepkość zmienia się wraz z temperaturą.

Odpowiednia lepkość oleju to gwarancja długiej i efektywnej pracy maszyn. Sprawdź ofertę środków smarnych z rozwiązań Bamex oraz specjalistycznych olejów przekładniowych – wybierz rozwiązanie, które zapewni Twoim urządzeniom maksymalną ochronę i wydajność.

Lepkość dynamiczna a kinematyczna – różnice i szybkie przeliczenie

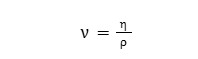

Lepkość dynamiczna (oznaczana grecką literą η) to miara oporu wewnętrznego cieczy wobec odkształcenia — innymi słowy, określa, jak dużo siły trzeba przyłożyć, aby wymusić płynięcie. Lepkość kinematyczna (ν) natomiast uwzględnia jeszcze wpływ gęstości cieczy. Obie wartości są ze sobą powiązane prostym wzorem:

gdzie to lepkość dynamiczna (w mPa·s), a — gęstość cieczy (w kg/m³).

W praktyce oznacza to, że dwa oleje o tej samej lepkości dynamicznej mogą mieć różne lepkości kinematyczne, jeśli różni je gęstość. To ważne przy analizie kart technicznych — wartości w mPa·s i cSt nie są wymienne, dopóki nie uwzględnimy gęstości. Dla orientacyjnych przeliczeń stosuje się uproszczenie: lepkość kinematyczna (w cSt) ≈ lepkość dynamiczna (w mPa·s) podzielona przez gęstość (w g/cm³).

Co lepkość mówi o filmie smarnym, tarciu i zużyciu elementów?

Film smarny tworzony przez olej to cienka warstwa, która oddziela powierzchnie trące, ograniczając kontakt metalu z metalem. Im wyższa lepkość, tym grubszy film smarny i lepsza ochrona przed zużyciem adhezyjnym i zacieraniem. Jednak zbyt wysoka lepkość zwiększa opory przepływu i zużycie energii — układ może się nagrzewać, a rozruch staje się trudniejszy.

Z kolei zbyt niska lepkość oznacza cienką warstwę smarną, ryzyko kontaktu powierzchni oraz intensywniejsze zużycie mechaniczne. Dobór lepkości to więc sztuka kompromisu. W warunkach granicznego smarowania, gdzie film ulega przerwaniu, decydującą rolę odgrywają dodatki przeciwzużyciowe (AW) i przeciwzatarciowe (EP), ale odpowiednia lepkość wciąż pozostaje fundamentem ochrony.

Jak dobrać olej po lepkości? ISO VG, SAE i praktyczne wskazówki

Aby ułatwić dobór, lepkość kinematyczna olejów przemysłowych klasyfikowana jest według normy ISO VG (Viscosity Grade). Każda klasa (np. ISO VG 32, 68, 150) odnosi się do średniej lepkości kinematycznej w mm²/s w temperaturze 40 °C. Przykładowo, olej ISO VG 68 ma lepkość około 68 mm²/s w 40 °C, a ISO VG 150 około 150 mm²/s. Jeśli układ pracuje z dużymi prędkościami i niskimi obciążeniami, wybiera się olej o niższej lepkości, który szybciej dociera do punktów smarowania. Z kolei w aplikacjach z dużym naciskiem powierzchniowym lepiej sprawdzi się wyższa lepkość, gwarantująca stabilny film i mniejsze zużycie.

Najczęstsze błędy interpretacji kart technicznych olejów

Jednym z najpowszechniejszych błędów jest utożsamianie lepkości w temperaturze 40 °C z lepkością roboczą. Tymczasem wiele układów, zwłaszcza hydraulicznych, pracuje w temperaturach powyżej 60–70 °C, przez co realna lepkość jest znacznie niższa niż podana w karcie technicznej. Skutkiem może być niedosmarowanie i przyspieszone zużycie.

Drugim błędem jest nieuwzględnianie wskaźnika VI. Dwa oleje o tej samej lepkości w 40 °C mogą mieć różne lepkości w 100 °C, jeśli różni je trwałość struktury molekularnej. Olej z wysokim VI zachowuje stabilną charakterystykę w szerokim zakresie temperatur, co czyni go bardziej uniwersalnym. Często spotykaną pomyłką jest też porównywanie lepkości dynamicznej z kinematyczną bez kontekstu gęstości lub jedynie na podstawie oznaczenia SAE. Tymczasem lepkość to parametr zależny od temperatury, ciśnienia i składu bazy olejowej, dlatego interpretacja powinna zawsze odnosić się do norm badania (ASTM D445, SAE J300 itp.) oraz rzeczywistych warunków pracy sprzętu.

Wreszcie, wielu użytkowników mylnie zakłada, że wyższa lepkość zawsze oznacza lepszą ochronę. W praktyce zbyt gęsty olej może pogorszyć smarowanie przy rozruchu i zwiększyć straty energii. Optymalny dobór zawsze musi uwzględniać rekomendacje producenta maszyny i realne warunki eksploatacji, a nie tylko „im grubszy, tym lepszy”.

Cenna wskazówka!

Wybór oleju o odpowiedniej lepkości to klucz do niezawodnego działania maszyn i minimalizacji zużycia elementów. Jeśli chcesz dobrać środek smarny dopasowany do warunków pracy Twojego parku maszynowego, zajrzyj do działu smarowanie na naszej stronie. Znajdziesz tam szeroki wybór produktów, które gwarantują stabilne parametry w różnych temperaturach i obciążeniach.

A jeśli interesują Cię rozwiązania przeznaczone do przekładni, sprawdź ofertę olejów przekładniowych . To one optymalizują tarcie, chronią powierzchnie robocze i wydłużają żywotność komponentów.