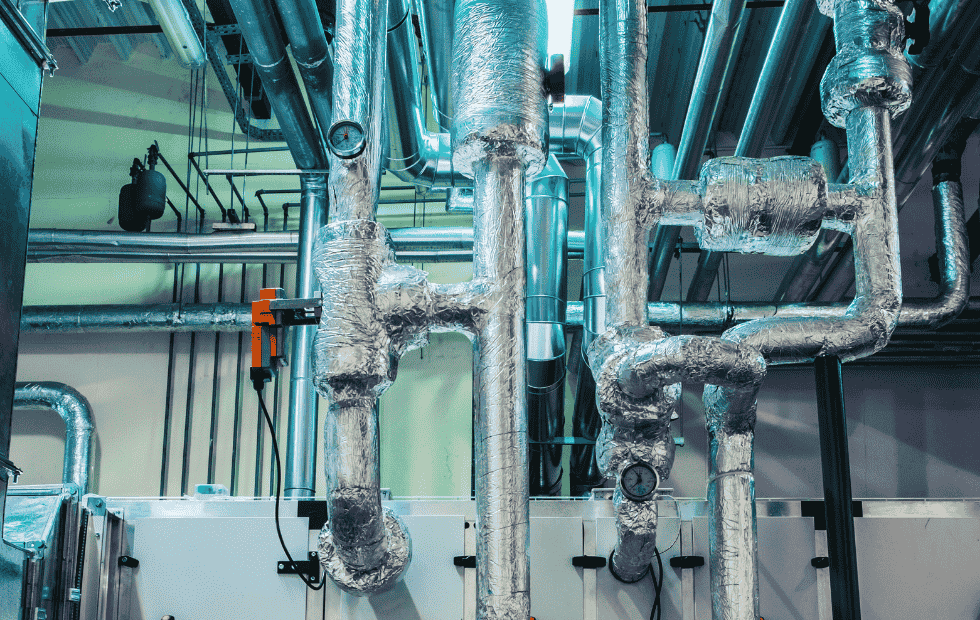

Izolacja termiczna rurociągów to niezbędny element infrastruktury przemysłowej, mający bezpośredni wpływ na efektywność energetyczną instalacji, bezpieczeństwo pracy oraz koszty eksploatacji. Właściwie dobrany i prawidłowo zamontowany system izolacyjny pozwala zminimalizować straty ciepła, ograniczyć emisję gazów cieplarnianych i zapewnić stabilne warunki procesowe. Profesjonalne wykonanie izolacji rurociągów wymaga jednak znajomości właściwości materiałów, zasad projektowania oraz technik montażowych dostosowanych do charakterystyki rurociągu i medium transportowanego w jego wnętrzu. Sprawdź szczegóły.

Dlaczego izolacja termiczna rurociągów jest tak ważna?

Podstawowym celem izolacji rurociągów przemysłowych jest ograniczenie wymiany ciepła między medium a otoczeniem. W przypadku gorących sieci przesyłowych chodzi o zatrzymanie ciepła w systemie, natomiast w instalacjach chłodniczych o ochronę przed przenikaniem ciepła z zewnątrz. Izolacja rurociągów przemysłowych pełni również funkcję ochronną:

- eliminuje ryzyko poparzeń personelu,

- zmniejsza kondensację pary wodnej,

- zabezpiecza przewody przed korozją.

W energetyce, przemyśle chemicznym czy spożywczym właściwe zaizolowanie sieci technologicznych bezpośrednio przekłada się na trwałość instalacji oraz stabilność parametrów procesowych. Dobrze wykonana izolacja może ograniczyć straty energetyczne nawet powyżej 80%, co oznacza olbrzymie oszczędności finansowe i mniejszy wpływ działalności przedsiębiorstwa na środowisko.

Chcesz dowiedzieć się więcej o izolacjach stosowanych w przemyśle? Wybierz nasze spersonalizowane rozwiązania dla różnych branż. Oferujemy zarówno izolacje zimnochronne, jak i specjalistyczne izolacje ciepłochronne.

Rodzaje materiałów izolacyjnych do rurociągów

Dobór materiału izolacyjnego jest ważny dla osiągnięcia oczekiwanej efektywności termicznej. Najczęściej stosowanymi rozwiązaniami są wełna mineralna, tworzywa syntetyczne, pianki elastomerowe, poliuretan oraz włókno szklane.

Sprawdź izolacje rurociągów w rozwiązaniach Bamex:

| Rodzaj izolacji | Opis i zastosowanie | Kluczowe właściwości | Zalety dla użytkownika |

|---|---|---|---|

| Pokrowce termoizolacyjne STRATA® | Elastyczne osłony montowane na rurociągach przemysłowych. Stosowane wszędzie tam, gdzie wymagana jest szybka instalacja i możliwość demontażu w celach serwisowych. | Wysoka odporność termiczna, wielowarstwowa konstrukcja, trwałe szwy, dopasowanie do średnicy i kształtu rurociągu. | Łatwy montaż i konserwacja, ograniczenie strat ciepła, ochrona przed uszkodzeniami mechanicznymi i chemicznymi, możliwość wielokrotnego użycia. |

| Tkaniny techniczne E-Glass | Materiały oparte na włóknie szklanym, przeznaczone do izolacji przewodów i elementów instalacji o nieregularnej geometrii. | Odporność na wysokie temperatury do ok. 550°C, niska przewodność cieplna, wysoka odporność mechaniczna i chemiczna. | Skuteczna izolacja cieplna nawet w ekstremalnych warunkach, elastyczność zastosowania, długa żywotność materiału. |

| System EGIDA® | Kompletny, modułowy system izolacji armatury przemysłowej o stałych parametrach technicznych. | Prefabrykowane moduły zapewniające szczelność, odporność na działanie wilgoci, olejów i chemikaliów. Możliwość rewizji i doskonałego zabezpieczenia aparatury kontrolnej. | Stabilność parametrów izolacyjnych, szybki montaż, wysoka estetyka wykonania, minimalizacja mostków cieplnych. |

| System STRATA® | Zaawansowany system termoizolacyjny z możliwością modyfikacji w zależności od rodzaju instalacji i temperatury medium. | Wielowarstwowa budowa, zastosowanie tkanin kompozytowych i włókien wysokotemperaturowych. | Integracja ochrony cieplnej i mechanicznej, redukcja strat energii, zgodność z normami przemysłowymi i wymaganiami bezpieczeństwa. |

Krok po kroku: przygotowanie rurociągu do izolacji

Proces izolacji należy rozpocząć od dokładnego przygotowania powierzchni rurociągu. Przewody powinny być oczyszczone z kurzu, rdzy, starych powłok i wszelkich zanieczyszczeń. W razie konieczności stosuje się odpowiednie powłoki antykorozyjne, szczególnie w systemach narażonych na wilgoć lub działanie agresywnych czynników chemicznych. Kolejnym etapem jest pomiar średnicy i długości przewodów, aby precyzyjnie dobrać wymiary otulin. Błędy na tym etapie skutkują nieszczelnościami lub nadmiernym ściskaniem materiału, co osłabia jego właściwości izolacyjne. Przed nałożeniem izolacji warto przygotować przekroje i detale konstrukcyjne, takie jak kolana, trójniki i zawory, które wymagają indywidualnego dopasowania kształtek. Staranność przygotowania decyduje o wydajności i estetyce sieci rurociągów.

Chcesz skutecznie chronić instalacje przemysłowe i obniżyć koszty energii?

Skontaktuj się z nami i dobierz pokrowce termoizolacyjne dopasowane do Twoich potrzeb.

Techniki montażu izolacji termicznej w przemyśle

Sposób montażu izolacji zależy od zastosowanego materiału oraz rodzaju systemu. W przypadku otulin z wełny mineralnej lub pianki poliuretanowej izolację nakłada się segmentowo i zabezpiecza drutem stalowym, siatką lub taśmą aluminiową. Przy izolacjach elastomerowych stosuje się fabrycznie nacinane otuliny wyposażone w systemy samoprzylepne lub kleje kontaktowe. Ważne jest, by łączenia były szczelne – nawet niewielka szczelina może drastycznie zwiększyć straty ciepła. W instalacjach narażonych na uszkodzenia mechaniczne stosuje się nawet osłony z blachy aluminiowej lub stali nierdzewnej, które chronią warstwę izolacji przed zniszczeniem i promieniowaniem UV.

W przemyśle petrochemicznym i energetycznym stosuje się na ogół izolacje wielowarstwowe, łączące różne materiały o uzupełniających się właściwościach, co pozwala uzyskać optymalną trwałość i skuteczność ochrony cieplnej.

Rurociągi i armatura przemysłowa a System EGIDA

Jeśli chodzi o System EGIDA®, wyróżnia się on modułową konstrukcją zaprojektowaną indywidualnie na wymiar, co pozwala na precyzyjne dopasowanie pokrowców termoizolacyjnych do nawet najbardziej skomplikowanych kształtów armatury przemysłowej.

- Pokrowce wykonywane są z wielowarstwowych materiałów wysokiej jakości, takich jak Teflon czy Kevlar, a grubość warstwy izolacyjnej może wynosić od 5 do 100 mm w zależności od potrzeb aplikacji.

- Konstrukcja EGIDA® jest samonośna i nie wymaga dodatkowych wsporników ani elementów wspomagających, co znacząco upraszcza proces instalacji. Montaż pokrowców jest całkowicie beznarzędziowy dzięki zastosowaniu podwójnego systemu zapięć na rzepy przemysłowe, co umożliwia szybkie zakładanie i zdejmowanie izolacji nawet w trudno dostępnych miejscach.

- Elastyczna budowa modułowa sprawia, że pokrowce można wielokrotnie montować i demontować bez utraty właściwości izolacyjnych, co ma znaczenie podczas przeglądów technicznych, remontów czy napraw.

- System ten zapewnia także możliwość wyposażenia pokrowców w dodatkowe elementy funkcjonalne, takie jak wzierniki, klapki wglądowe, okna kontrolne czy gniazda na czujniki temperatury, co dodatkowo zwiększa jego uniwersalność i funkcjonalność w codziennej eksploatacji przemysłowej.

Błędy, których należy unikać podczas izolowania rurociągów

Jednym z najczęstszych błędów jest niewłaściwy dobór materiału do warunków pracy instalacji. Zastosowanie izolacji o zbyt niskiej odporności temperaturowej prowadzi do jej degradacji i utraty właściwości. Kolejnym poważnym błędem jest nieprawidłowe przygotowanie powierzchni rurociągu – zanieczyszczenia i korozja powodują, że izolacja nie przylega równomiernie, a powietrze uwięzione między warstwami zwiększa przewodnictwo cieplne.

W praktyce problemem bywa także zbyt ciasne lub nierówne dopasowanie otulin oraz brak ciągłości izolacji w miejscach połączeń. W efekcie powstają mostki cieplne, które niwelują korzyści z zastosowania ochrony termicznej. Często ignorowanym aspektem jest również brak właściwego zabezpieczenia przed wilgocią, a to właśnie zawilgocona izolacja traci nawet połowę swojej skuteczności.

Jak kontrolować efektywność izolacji i ograniczyć straty ciepła?

Po wykonaniu izolacji rurociągów niezbędna jest jej regularna kontrola techniczna. Ocenia się stan obudowy, szczelność połączeń oraz ewentualne uszkodzenia mechaniczne. W dobie Przemysłu 4.0 coraz częściej stosuje się systemy monitoringu termicznego, które pozwalają na bieżąco analizować temperaturę powierzchni izolacji i identyfikować miejsca ucieczki ciepła. W zakładach przemysłowych warto prowadzić audyty energetyczne, które pozwalają wykryć nieefektywne obszary i zaplanować działania modernizacyjne. Wymiana przestarzałych izolacji na materiały o lepszych parametrach, zgodne z normami ISO 12241 czy EN 14303, pozwala nie tylko zredukować koszty energii, lecz także poprawić bezpieczeństwo i wydłużyć żywotność infrastruktury.